追求合作共赢

Win win for you and me售前售中售后完整的服务体系

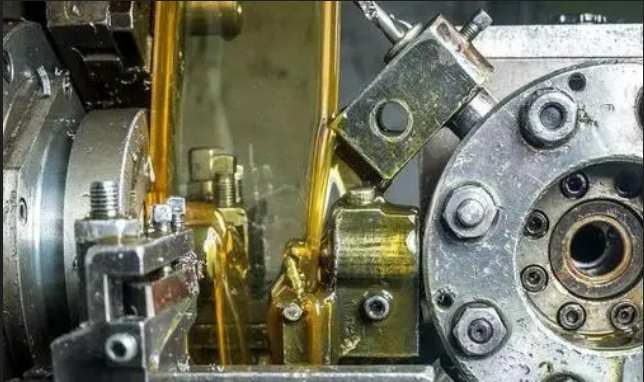

诚信经营质量保障价格合理服务完善磨损是机器运转中普遍存在的一个严重问题,是液压和润滑系统元件失效的主要原因。油液中的固体颗粒污染物是引起磨损的最主要原因,它同元件表面长期相互作用,产生各种形式的磨损,造成元件表面逐渐损坏,配合间隙逐渐增大,内漏逐渐加大,导致性能衰降直至失效,缩短使用寿命;同时可促成颗粒淤积、堵塞和卡滞,导致突发性故障。

在液压系统里,无论是金属件还是非金属件,都极易受到这种磨损,特别是配合精度较高的滑阀式或柱塞式等结构,更易遭到颗粒的磨损。磨损的过程比较复杂,是一个微观、渐变的过程,一般看不到磨损的过程,只能看到磨损的结果。颗粒污染引起的磨损主要有切削、疲劳、粘着和冲蚀等几种机理。

进入元件运动副间隙内的坚硬固体颗粒嵌入在其中材料较软的元件表面,在相对运动中像车刀一样将另一元件表面材料切削下来,产生的磨屑的微观形貌一般类似车床的切削碎屑。这种磨损,因较软的表面嵌入颗粒,故较硬的表面常常反而磨损较严重,切削磨损表面常有明显的花纹和划伤。

固体颗粒进入运动副间隙后,在碾压和滚动下将元件表面犁出沟槽(塑性变形)并产生应力;然后,在表面出现初始裂纹;反复作用引起裂纹扩展,并形成空洞;最后,表面材料剥离而损坏。按照引起疲劳剥落的初始裂纹出现的部位,表面疲劳磨损可以分为点蚀和剥落两大类——

·点蚀:点蚀的特征是初始裂纹出现在零件表面,表面裂纹逐渐扩展并产生疲劳破坏。材料破坏深度浅、以甲壳虫状小片脱落,最后在零件表面形成麻点状小坑。

·剥落:当表面接触压应力较大,而摩擦系数较小时,其初始裂纹往往在表面以下萌生并扩展,疲劳破坏大都突然发生,材料呈片状脱落,破坏区较大,这种疲劳磨损的形式称为剥落。一般滚动轴承常发生这种形式的表面疲劳磨损,其破坏部位大都在轴承内、外圈的滚道和滚动体表面。

针对以上的问题;使用我们的SC-18854油液污染测定仪即可检测出来;